这些汽车零部件看上去简单,设计却很难!

工作中其实有很多零件看起来简单,设计起来却很难,今天咱们就看一下这种情况的汽车零部件。

(这不是汽车零件,这是美女)

说起汽车设计,可能大家最先想到的就是炫酷的造型设计。的确,最近几年里各大车企都加强了对于整车造型的设计。但是你可能不知道,下面这几种汽车零件很常见,但是设计其实很难:

刮水器

刮水器绝对算不上用户购车时候的必要考虑因素,甚至都不见得是一个受车主关注的零件,因为在绝大部分的地区绝大部分时间内,刮水器都只是一个摆设。不过,在车身领域,刮水器算得上是最难设计的零件之一。

首先,刮水器是归类于车身零部件设计中的A类零件。何为A类零件,简单点说,就是关乎于车辆行驶安全的安全性零件,其性能必须符合国家强制法规的标准要求。国家强制标准对刮水器的刮刷性能、实验方法都进行了全面的约束。而这些强制法规的性能要求无疑提升了刮水器系统的设计难度。

其次,刮水器系统的相互制约参数最多。一般来说,至于刮水器性能的参数一般有三个:攻角、俯角以及刮臂压力,这三个参数相辅相成,改变其中的一个就会导致其他两个的变化,继而导致刮刷效果的恶化。

第三,刮水器的安装位置位于车身硬点区域,这直接导致了安装空间和安装结构的不可变。一般来说,避震塔到前围档板之间的距离为整车硬点,这个距离决定的是整车的平台。所以,我们看到很多模块化的平台,其实这个位置都是固定的。比如说大众的MQB。

那么问题就来了,在这个不可变的区域内放置一套运动的四连杆机构,还要考虑到运动干涉、系统本身的性能、洗涤器喷水效果。难度可想而知。

挡风玻璃以及侧窗玻璃

挡风玻璃和侧窗玻璃同样也是不受消费者关注的零件,唯一的关注恐怕就是在贴膜的时候关注吧。不过,在整车的零部件里,挡风玻璃以及侧窗玻璃同样是关乎安全的A类零件。在设计过程中,侧窗玻璃是整个车门系统设计的基准,只有确定了侧窗玻璃的曲率以及面积,才可以由此向下设计玻璃导槽、举窗电机、车门门锁等等零件。

如果侧窗玻璃曲率以及面积在造型阶段没有第一时间确定的话,那么等待工程师的就是整个车门返工重来。挡风玻璃同样是前部的设计基准,其曲率决定了刮水器、A柱、流水槽的结构设计。另外,挡风玻璃的曲率也会被制造工艺牢牢限制,同时,挡风玻璃还是造型面,这就使得挡风玻璃的设计一不小心就会夹在中间无法脱身。

仪表盘

仪表板和保险杠一样,因为布置在其上的接口多,各种按键,仪表,电器件等等,接口设计极其复杂。为了追求良好的触摸质感,制造工艺复杂,搪塑啊,吸塑啊,发泡啊,都会给设计带来困难。

储物盒的布置,你得放的小各种东西吧,你还得考虑人机工程,大部分人能伸手够得着吧。仪表的事业不能遮挡,还得遮光放炫目,以免驾驶员看不清仪表上的指针数字。仪表板还不能太高吧,以免遮挡驾驶员的视野。和门护板,玻璃,中控的间隙你得控制吧,不然不美观。车内VOC得考虑吧,你看对门奔驰都因为这个被诟病,我们三线小自主,得学着点啊,材料不能乱用,选个味道好点的。

以仪表板副驾驶布置副驾驶气囊那个区域,算是仪表板上难设计的一个典型。大家都知道,气囊是布置在仪表板下面的,所以当遇到碰撞事故时,气囊在加速度的作用下经过传感器引爆,把这个区域的仪表板炸裂,然后气囊充气鼓起,对乘员形成保护。所以,这个区域的仪表板厚度需要精确控制,厚了不行,炸不开啊。所以这个区域一般会做弱化减薄处理,有些做到零点几毫米。但是做薄呢,又回带来外观问题。为什么呢,PP材料对厚度变化特别敏感,这个区域厚度的突变,往往会产生比较明显的缩影,而仪表板一般是要腐蚀皮纹的,皮纹对于缩影这种缺陷是起放大作用的,所以会非常明显。

还没完,产品出来了进行气囊爆破试验,炸裂的仪表板碎片,也要控制,不能太大,重量要控制,以免爆炸后飞出伤及乘员。如果不合格怎么办,回来改结构,再分析,再试验,到合格为止。

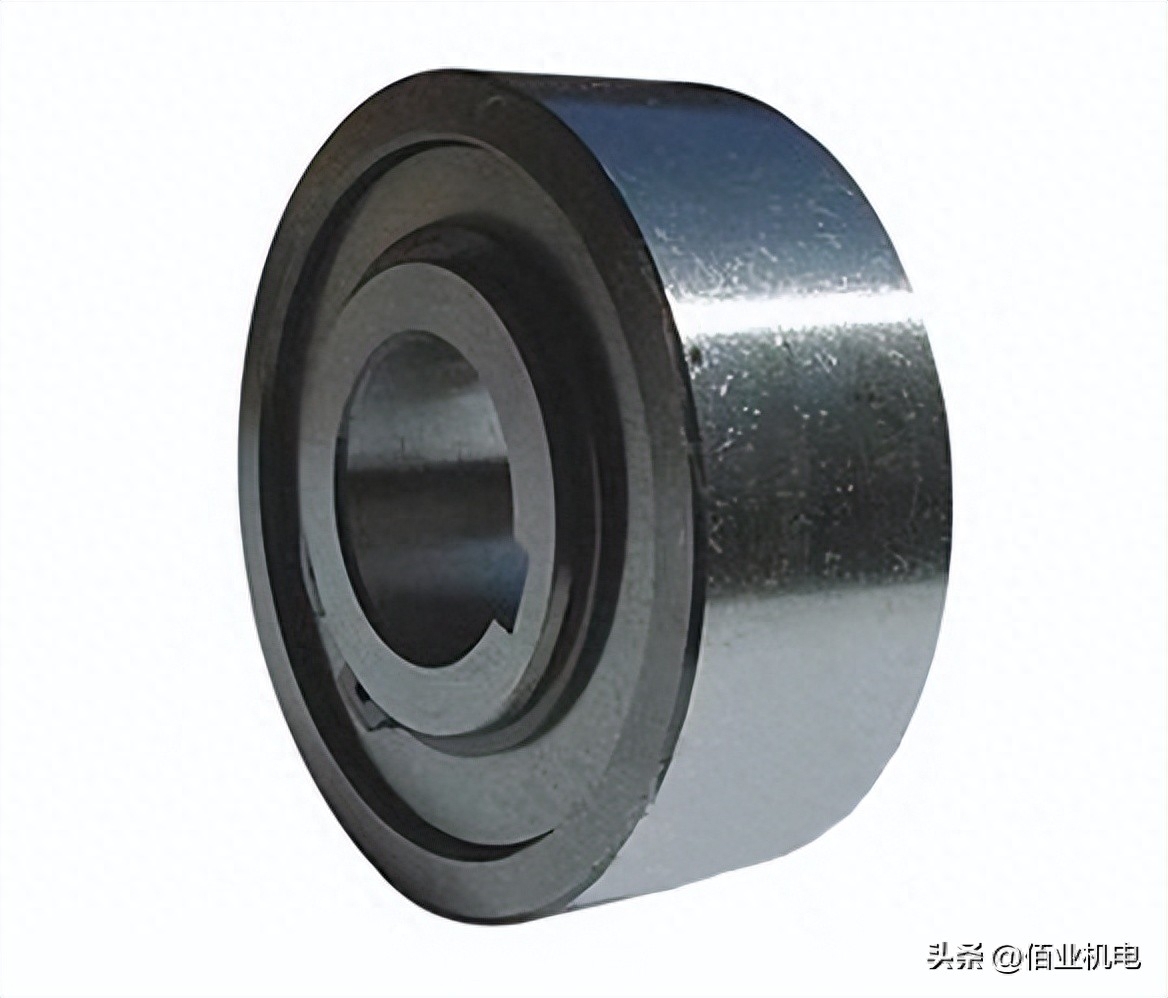

活塞环

然而看着也就是几片圆环,却占据了整机35%的摩擦功,50%左右的机油耗问题与之相关,直接接触上千度的燃烧火焰,承担了25%-40%的的活塞散热通道,密封了峰值爆发压力达到100个大气压的燃烧室,而你只需要支付几听可乐的钱就可以拥有一缸副,但是如果它失效了,客户需要支付1万-2万人民币以上进行大修或者3万-6万人民币进行动力总成更换。

全球入流的汽车企业的钢制活塞环的材料99%由日本钢材线材供应商提供。全球4-5家供应商基本占据了全球的主要活塞环的生产。在这个宽度只有1-2mm的钢带上,我们实现了各类加工形貌造型,20多种金属/非金属涂层,使用了热处理、电镀、PVD/PCVD、等离子金属喷涂等一系列的技术,目前最先进的涂层历经24万公里和缸体的磨损,平均磨损量仅有0.0008-0.001mm,而且能够以每年数千万片的规模保证质量稳定一致,平均PPM低于10。

基于三维的模拟软件可以分析在各个发动机工况下,活塞环体在360度的变形和动态扭转形貌,从而计算出摩擦功/机油耗/漏气量等一系列的数据。在微观尺度下计算u级的外周形貌变化对于油膜形态以及摩擦区域的差异和影响,同时还有透明缸套试验+荧光高速摄影和浮动缸套试验进行验证,复杂的工序也体现出了它设计的难度系数。

活塞环有气环和油环之分,气环位于活塞的第一环和第二环,某些重型柴油机由于其工作载荷较大,为了能更好的对高温气体起到密封的作用,有时还具备第三道气环。但对于汽油机和小型柴油机来说,两道气环的设计已经满足密封的要求,故不需要第三道气环。最下面的一道活塞环是油环,其作用是对气缸壁润滑和阻止机油进入燃烧室。

它的磨损或损坏会导致发动机工作不正常,特别是窜机油的概率增大。如果一台使用时间很长的汽车,在机油加注正常的情况下尾气冒蓝烟,很有肯能就是活塞环出现了问题。此时如果排查其他部件没有问题仍然烧机油的话,就得将缸盖打开更换新的活塞环了。

翼子板

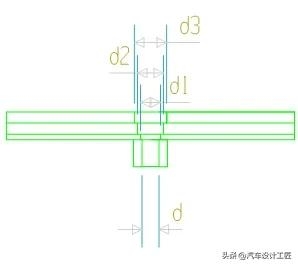

翼子板才是最可怕的零件,大学的时候有门课叫做《互换性与几何测量技术》,里面讲的最多的就是公差与配合,最难的也就两个零件轴和孔的配合。

直到TM出现翼子板,才知道原来一个零件可以和这摩多零件配合,发动机舱盖、车大灯总成、前保险杠、车轮和车门,一不小心就从公差变成误差了(手动流泪);我终于知道为啥有些人买车的时候先买好皮尺去4S店测量翼子板各个位置的间隙去看厂家的做工怎么样。

计算公差就算了,翼子板上还有各种造型要求的线条;橙色箭头与车 侧窗玻璃形成的belt line;红色箭头与OTR外板 形成的shoulder line;还有车前黄色箭头标示的车头feature line…每次模型固定前,设计师、工程师和生产技术人员都会围绕翼子板有一场口水战。

所有三角区域的外观件

在汽车工程领域,只要是有三个零件结合的地方,都会被工程师们称之为死亡三角。其中最典型的区域就是A柱和窗台线之间的三角区域。所以,接下来我们用这个区域来解释为何这里最难设计。

要说明这个问题,我们首先要知道一个叫公差的东西,任何零件的制造和安装都存在着一个合理的公差范围,对于单一零件而言,零点几毫米的公差波动是认为合理的。不过,当几个零件同时在一个狭小的区域实现匹配的时候,公差波动就会在这个区域出现公差累积的情况。

以车门三角区为例,在这个区域内的零件包括外后视镜盖板、车门密封条、窗框、玻璃导槽、窗框加强板、窗框亮条等几个零件。这几乎是整辆汽车上零部件搭接最密集的地方,所以也是最容易出现公差累积的位置。所以,在设计终了之后,这个位置还需要进行数论的间隙段差匹配,同样,也是触一发而动全身的设计。

大灯的配光设计在很大程度上受限于造型设计,特别是现在越来越多的车型采用了后掠式的大灯设计之后,就给大灯的配光设计提出了更为严峻的挑战。大灯的配光设计基本上就和用电筒照下水道的原理一样,大灯的光源必须放在一个合理的位置上,才可以使得灯光满足性能要求照在该照的位置上。

这其中又受到光源的形式、灯碗的结构、车内安装结构的限制。而转向灯、尾灯的配光设计还必须保证车辆各个角度的可见光需求。所以,车辆光源的设计也是一个慢工出细活的工种。

小结

出于篇幅的关系,我们这一次只列举了这些零件,事实上,在整车的零件设计中还有很多看似不起眼但是却设计起来困难重重的零件。

比如说发动机罩液压支杆、轮胎、座椅、操稳调教、排放控制等等。在这里我们只想说的是,在一辆汽车的设计中,每一个零件都有它巧妙的设计思路,而这些巧妙的设计思路,才是构成一辆好车品质感的重要保证。

[注:本文部分图片来自互联网!未经授权,不得转载!每天跟着我们读更多的书]

互推传媒文章转载自第三方或本站原创生产,如需转载,请联系版权方授权,如有内容如侵犯了你的权益,请联系我们进行删除!

如若转载,请注明出处:http://www.hfwlcm.com/info/152455.html