美的等家电零部件结构强度、跌落性能,如何做仿真分析?

目前常使用的仿真分析软件有:ANSYS、Abaqus、Hypermesh。另外在家电产品的包装设计岗位中,仿真分析属于结构仿真分析,这也是今天讨论的分析类型。其中主要进行的仿真分析工作有:跌落仿真、零部件结构强度仿真、产品加速度动力学仿真,跌落仿真最主要的软件有ANSYSLS-dyna、abaqus、RADIOSSS。

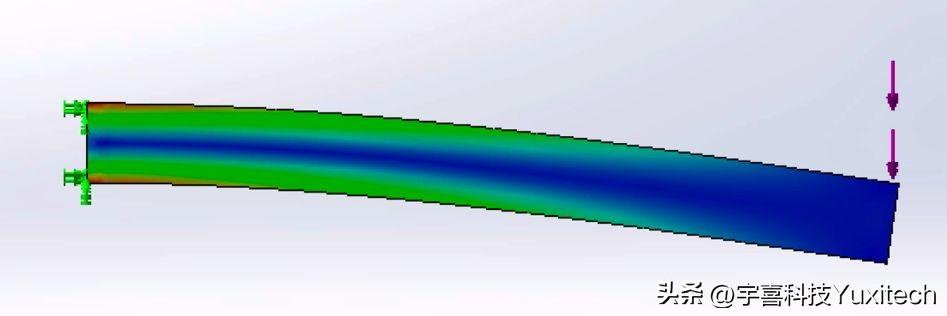

目前家电产品包装设计普遍用的是ANSYS和dyna做跌落仿真,结构强度分析用ANSYSworkbench,hypermesh和abaqus很少人用。很多工程师,在跌落仿真中遇到比较头疼的问题还是材料参数不够全面,尤其是包装材料这部分的参数,另外跌落仿真中模型处理时间需要比较长。对比包装设计岗位的仿真分析,除了现有常用的仿真分析手段,结构优化分析是一个很好的应用点,另外包装材料的数据参数平台的建立也是行业紧缺的内容。在实际仿真分析中大家常会遇到以下一些问题。

问题一:现有仿真分析中遇到的普遍问题?

1、材料参数不准确:在整个讨论中所有使用仿真分析软件的同行遇到的最头疼的问题是材料参数,尤其是包装材料的参数。

材料参数通过以下几种方法得到:

1)各公司委外测试材料参数;

2)咨询有比较全的材料参数的高校;

3)公司内部对材料测试其材料的力-位移,换算出应力应变曲线,主要针对EPS和EPE封闭材料;

4)从网络上收集材料参数;

5)利用仿真软件进行模拟分析复合材料参数:目前在仿真软件中可以通过面纸参数去仿真分析出瓦楞纸,蜂窝纸等空心结构的参数来。

泊松比获取方法:

根据静态拉伸试验机测得材料的静态拉伸工程应力-应变曲线、材料的弹性模型;配合横向引伸计和纵向引伸计计算得出材料的泊松比;或者用高速相机计算横向和纵向变形计算泊松比。

应力-应变曲线:

用高速拉伸试验机测得材料在不同应变率下的工程应力应变数据,然后计算出真实应力应变数据,再减去弹性变形,得到仿真分析用到的塑性应变-应力曲线。

2、跌落仿真分析速度慢:

3、跌落仿真分析结果精度偏低:目前带包装的跌落仿真的仿真度偏低是整个行业的弱势,精度粗估在60%到75%左右吧。在包装仿真方面,大家提出以下几个观点:

1)在配合包装仿真分析的物理验证试验过程中,建议配上高速摄像机,国高材分析测试中心的高速拉伸试验机,配备高速相机,据说效果杠杠的;

2)包装仿真一般是指方向,不求精确;

3)跌落仿真中基于材料参数,模型准确性,模型完整性的原因,仿真度很难很高,同时在包装岗位的仿真分析工作中,可以在产品设计之初对结构进行静力强度分析,根据分析结果评估包装方案。

国高材分析测试中心

高速相机对CAE仿真的作用有多大?材料仿真系列(六)#汽车#高速拉伸测试#仿真#培训

视频号

(材料仿真系列课程)

问题二:实际问题分析中如何计算受力大小?

Q:有一个问题咨询下大家,一个插座通过许多插针固定在PCB板上,假设其可受力50N,如何通过仿真判断其包装是否可靠?插座上针都画成网格很困难,只能虚拟装配下,如何计算其跌落过程中受力大小?

观点如下:

1)带包装的可靠性的话可以在跌落仿真中设置与实验条件等同的分析状态进行冲击仿真,根据分析结果查看支座反力;

2) 汽车仿真比较关注网格质量因素,在这方面包装跌落仿真也可以参考下。较好的网格直接可以直接提高仿真精度;

3) 有类同,除了跌落仿真,还可以用静力分析评估;

4) 随机振动分析也有必要;

5)电子元器件的焊点处理比较难搞;

6)PCB板变形量也有要求,否则对焊点,芯片都有影响;

7) 整机跌落把pcb板等只是配重:之前格力电器分析的PCB对一些很小的比如小电阻等很小的小件几乎都省了,留下一些大的电阻、电容、散热片等作为配重结构了;

内部PCB板出了问题,仿真分析难度增加。

问题三:在仿真分析过程中的应用操作讨论

1、网格控制

1)汽车分析网格要控制长宽比,雅可比,翘曲,最小高,三角形单元角度,四边形单元角度,三角形单元在总数中的比例;

2)像空调这样整机做跌落,对一些非重点关注的零部件只能省略或者简化为质量点,包装跌落网格尽量六面体,不然文件很大。不易坏部件简化质心;

3)跌落中网格划分时除了一些比较软的比如EPS、EPE、海绵等建议划分为四面体外,其他的还是建议划分为六面体或者四边形;

4)静力分析没必要,跌落分析的话就只能抽中面画网格,不是特别复杂的,在hypermesh中还是可以通过切分后画出六面体;

5) EPS参数是输入参数:中兴通讯采用输入18组应力应变参数,最终网格数控控制在一般一两百万;

2、网格划分要求:目前跌落仿真分析对网格主要划分为六面体或者四边形单元,对于一些复杂的塑料件结构,可进行抽中面,实体切分等模型处理方法,目前模型处理软件有:

dyna、ANSYS、Spaceclaim。

3、累积冲击分析的可行性:目前各种仿真分析软件还无法做到多次累积分析(继承性仿真分析),主要原因有如下几个:

1)产品单次的冲击分析结果所得的数据庞大;

2)每次冲击分析的结果文件格式与冲击分析的输入文件格式不同,无法直接借用前一次的分析结果文档进行下一次的冲击分析设置;

3)每次冲击分析的精度不高,累积冲击分析的累积精度过度,无实际的指导意义。

4、跌落试验问结构问题的分析思路

1)在产品跌落试验中出现的结构破裂问题,你们也是提取单个零部件进行静力学仿真;

2)结构设计人员自己在产品设计的时候由结构设计员对结构进行强度分析;

[注:本文部分图片来自互联网!未经授权,不得转载!每天跟着我们读更多的书]

互推传媒文章转载自第三方或本站原创生产,如需转载,请联系版权方授权,如有内容如侵犯了你的权益,请联系我们进行删除!

如若转载,请注明出处:http://www.hfwlcm.com/info/65343.html