汽车用镁锻件的现状、挑战与未来潜力

(Andrew Halonen为Mayflower咨询公司总裁,该公司是一家为高科技客户提供战略营销、市场研究和业务发展并涉及轻量化产业的咨询机构。Halonen的工作范围包括铸件、挤压件、制动器和新材料开发项目。

在产品开发领域,有很多材料可以选择,但企业一般会选择他们最中意的材料。对金属材料而言,这类产品造型奇异或普通,产品密度可高可低,它们经加工后,成为不同的样式。大多数汽车部件,都是由铝、钢或铁制成的,包括车身面板、防护摇杆和悬架臂。

期间,镁的角色位居何处?镁金属的密度最低,而且是常见的金属,因为在地壳中镁的丰度排在第8位,也是海水中第3大丰富的元素1。镁材料作为产品已经存在了几个世纪,可以加工成多种形式,包括铸件、挤压件、板材和锻件。尽管镁是一种低密度材料,在汽车行业可能很有价值,但是,在轻量化材料选择中,镁的利用仍然有限。本文将探讨镁金属在汽车中的当前用途及其在锻造汽车部件生产中的潜在价值。

镁在汽车中应用现状

镁主要用在铝和冶金行业,作汽车零部件和其它产品生产中的关键合金元素。总体而言,合金化需求占全球镁需求的50%以上。

除了合金化领域之外,镁的另一个主要市场是生产近净成型铸件。例如,镁是用于制造方向盘骨架的常用材料之一,主要是因为它易于高压压铸(HPDC)2。转向柱的圆形形状,具有固有的刚性,这弥补了镁的低刚性(模量)。在能量吸收方面,镁合金也表现良好,这是在车辆碰撞中提供乘客保护的主要要求。此外,镁具有良好的减振特性,这对乘客的舒适性至关重要,是客户感知车辆性能的一个主要因素。

就汽车仪表板,焊接钢是制造汽车横梁的最常用材料。然而,一些钢铁密集型车辆(如2019款 Acura RDX)使用单件式镁压铸件作为横梁,因为它们既能满足碰撞和结构需求,又能减轻重量。镁压铸件的另一个关键优点是其单件结构,这种结构消除了焊接结构中常见的公差堆积问题。

类似的应用,是仪表板或控制台的结构。这些结构件一般由HPDC工艺生产的镁组成。此外,镁也用于座椅骨架,因为轻量化,成为钢制件的替代品。

从这些实例可以看出,镁主要用于汽车内构件。主要原因有三个,一是镁的结构性能足以满足这些部件的环境要求,二是这类部件轻量化,三是内部部件不会接触腐蚀性的路面盐,因而不需要额外涂层。

在镁铸件的生产中,AZ91强度大,并且具有中等伸长率,因而多用于生产结构部件和覆盖件。对于那些必须提供耐撞性的挤压区部件,AM50和AM60更多见,因为它们的延伸率为10-15%,是能量吸收的关键属性。所有这些合金都很容易获得。它们采用原镁(主要通过低成本的皮江法工艺所生产)制成,或通过回收商供应。

镁压铸件的前景非常好。根据Ducker公司在2021 8月份的研究,汽车中使用的镁铸件的平均重量将从2016年的每辆车3.6kg增加到2030年的每车11.5kg。这里提到的压铸件以及车门内饰,将占这一增量的大部分3。

目前,在汽车业,镁锻件的使用极为有限。镁锻件的主要用途,是制造车轮。镁似乎是制造车轮的自然选择,因为更轻的车轮体现了很多好处。镁质车轮轻量化,从而确保了最小的滚动阻力、最大的加速和制动效率以及最佳的燃油效率。目前,锻造镁合金车轮可用于赛车,甚至可用于一级方程式赛车。另外,也可用于高性能摩托车。然而,镁合金车轮并不常用于任何道路车辆,尤其是那些雪季行驶的车辆,因为路面上撒放了盐,腐蚀性更大。

镁应用有限,为什么?

汽车设计师和工程师很清楚镁及其潜在价值,但镁材料仍应用有限。这涉及很多原因,包括其刚度低、腐蚀问题、缺乏可靠的供应以及缺乏有竞争力的报价。

刚度低

无论加工方法如何,镁的弹性模量(刚度)为45千兆帕(GPa)。相比之下,铝为69 GPa,钢为190-210 GPa。许多部件存在刚度限制,这是镁材需求克服的一个重大障碍。低刚度材料需要更大的横截面以实现相同的性能。这通常导致成本增加和尺寸更大的部件,这使得部件难以安装在车辆内的允许空间(称为封装空间)中。成功的部件,是刚度来自部件固有的几何结构设计,如车轮或汽车中控台下方的U形内部结构。

腐蚀

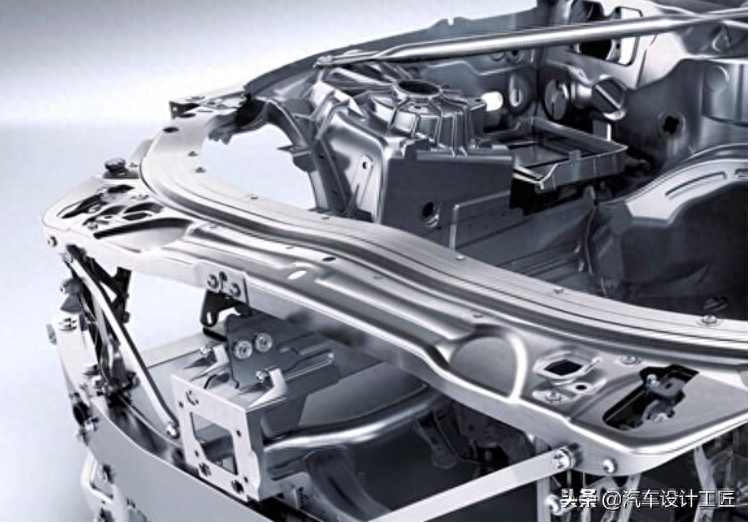

避震塔可以由镁合金压铸制成,福特甚至拥有这一概念的专利。然而,目前市场上还没有镁避震塔。其中一个主要限制因素是腐蚀风险,并有必要开发保护镁铸件免受腐蚀的方法。据Keronite集团首席执行官Matt Hamblin介绍,实现这一目标的一种可能途径,是Keronite PEO5工艺。该工艺能生产初始防腐的基础涂层,从而使镁用于避震塔等部件。Hamblin解释说:”涂层转化了镁表面,其中大约50%的涂层生长到基底中,50%是向外生长。PEO本质上是一种多孔陶瓷层,我们也有能力生产完整的腐蚀溶液涂覆底漆和面漆,可承受长达2000多小时的盐雾侵蚀。”

可靠的材料供应

世界上大约90%以上的镁是在中国生产的,如果中国停止生产镁,就像最近发生的那样,镁的价格就会飙升。在汽车领域,供应商承诺签订多年合同,并承诺每年降低成本。价格的大幅上涨可能(而且已经)对这些供应商产生毁灭性影响,从而迫使他们不使用镁材。

在最近的新闻中,凯撒铝业公司宣布由于镁的严重短缺而导致不可抗力(美国镁业公司宣布自身不可抗力造成了长达一年的镁供应短缺)。幸运的是,截至2022年9月,凯撒铝业从其它供应商处获得了稳定的镁供应源,并得以恢复生产6。在凯撒铝业的生产线中,镁是生产铝板合金工序的关键强化元素。

锻造级镁还有其它供应链问题。一般情况下,锻坯需要采用与铸造中常用的产品材料不同的更清洁的合金。目前,由于对镁锻件的需求量很低,因此并不经常生产锻坯。

有竞争性的价格

在汽车和其它市场,客户需要多个供应商来降低风险,确保他们得到公平的价格。在压铸领域,有许多知名的一级供应商,包括镁瑞丁、Spartan轻金属产品、Aludyne、乔治费歇尔GF铸造事业部和Linamar。然而,在镁锻造行业,生产商要少得多,而且大多数都瞄准高端市场,如航空航天。生产商数量有限,给汽车客户带来了巨大风险。

镁锻件

锻造材料比铸件更重要,因为它们具备并带来更好的性能。这使得锻造更适合于承受更高机械载荷的部件。一般来说,锻造零件也往往比铸件更厚,尺寸更小。

镁锻件由锻坯制成,锻坯基本上是棒材,放入锻压机中,然后压缩成所需形状。由于所有坯料都将成为最终锻件的一部分,因此每一英寸的坯料都需要具有正确的化学成分以及表面质量。

锻坯有两种类型——铸态锻坯或挤压锻坯。铸态锻造坯料不太理想,因为铸态坯料往往具有气孔,这会导致薄弱点。为了获得正确的性能,还必须对铸坯进行进一步加工。美国镁业公司的Rick DeLorme解释说:”铸态镁锻坯需要在锻造前进行充分的机加工、均质化和超声波检查7。 须注意降低应变和应变率,并注意在初始镦锻过程中保持温度,以形成锻造结构。”

因此,一般使用挤压锻坯。在这种情况下,将铸造镁坯料挤压成棒材以生产原料8。通过对铸造材料进行机械加工,例如将其通过挤压模,锻造坯料将具有更小的孔隙率和更好的整体性能,从而产生更好的锻造部件。

在北美,只有三家供应商专门生产挤压镁锻件。位于俄亥俄州Euclid的美国镁业公司,为各种行业生产镁挤压件和铸件。该公司生产的锻造级合金之一是AZ80-T5,其极限抗拉强度为345 MPa,屈服强度为262 MPa,伸长率为6%9。

位于科罗拉多州丹佛市的Mag Specialties公司生产四种锻坯合金:AZ31B(中等强度,良好可锻性)、AZ61A(较高强度)、AZ80A(高强度和可热处理)和ZK60A(最高保证的最低强度和较高延展性)10。

位于俄亥俄州Dayton的ALLITE股份有限公司,是另一家镁锻造原料的专业生产商。该公司的ZE62锻造级合金的极限抗拉强度为350 MPa,屈服强度为303 MPa,伸长率为21%11。

另一个主要考虑因素,是锻造镁部件在车辆设计寿命(通常为15年)内将承受的弯曲和弯曲(或疲劳)载荷。疲劳载荷会导致零件随着时间的推移而失去强度。悬架部件和副车架一样承受高疲劳载荷。不过,疲劳荷载对仪表板或后举升门中使用的压铸件而言并不重要。疲劳的一个限制因素与气孔或污染物(如氧化物)有关。这些是部件开始疲劳和形成裂纹的地方。因此,疲劳驱动的锻件需要高质量和清洁的镁金属,而皮江法工艺不太能轻易地生产这类特性的镁金属。

由于测试所需的大量循环过程,在最终部件中获得正确的疲劳性能可能很昂贵。为了了解材料的疲劳强度,工程师将反复弯曲试件,直到其断裂。疲劳测试可以持续10000到100000个周期,这需要很长的时间,并且由于机器使用成本的原因,这使得它成为一项昂贵的测试。因此,许多材料开发人员试图避免这种情况。但是,这将风险转移到用户身上,用户必须对疲劳寿命做出安全的假设。

案例研究:汽车悬架臂

2018年,滑铁卢大学硕士生Talal Paracha领导的一个有能力的团队,研究了汽车悬架臂中的锻造镁,并与基准铸件进行了比较8。其他团队成员来自CanmetMATERIALS、Automotive Partnership Canada、Multimatic技术中心和福特汽车公司。后二家单位对于该开发项目尤为重要,因为福特提供了部件的关键规格,而Multimatic是一家备受尊敬的一级供应商,致力于生产锻造汽车部件,并拥有满足控制臂设计要求的知识储备。该项目历时五年完成,最终获得2021国际镁协颁发的优秀变形产品奖12。

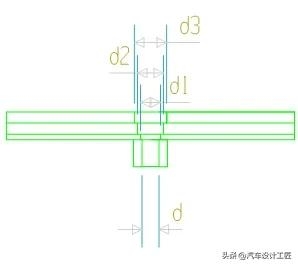

在制造控制臂的锻造工艺开发过程中(图1),模拟并优化了锻造温度、锻造速度和材料流动的影响。锻造条件经过多次迭代,以更好地了解各种参数,包括摩擦、应变率和其它参数,考虑这些参数,是成功生产锻造件的关键。为了确保前下控制臂能够很好地适应汽车部件所处的恶劣环境,研究团队还开发了涂层技术,以提高部件的耐腐蚀性。

图1.控制臂的锻造顺序

该项目开发出了高性能锻造镁前下控制臂(图2)。与铸造铝的同类产品相比,控制臂重量减轻了37%(锻造镁产品重1.53千克,铸造铝基准产品为2.43千克),同时也满足OEM的性能要求。该性能通过全尺寸刚度和耐久性测试得到证实。

图2.锻造镁悬架臂(来源:IMA)

自项目完成以来,滑铁卢大学Andrew Gryguc领导的一个项目,一直对前下控制臂产品做疲劳测试13。与之前的项目一样,本次疲劳试验研究由CanmetMATERIALS、Automotive Partnership Canada、Multimatic Technical Centre、Centerline Windsor和Ford提供支持。

目前,尚不清楚这种镁制的前下控制臂是否已进入商用阶段。不过,2022年完成的一项关于悬架成分的研究表明,这些成分中没有镁14。根据针对94辆汽车中前下控制臂成分研究,其中10%为铸铝,24%为锻铝,大部分为焊接钢。

除了本文案例研究中提出的锻造镁悬架臂,许多其它部件也可以为使用锻造镁提供良好的机会。一旦开发出一种坚固的防腐涂层,镁锻件就可以用于诸多部件,包括齿轮箱和盖件、基于混合挤压的副车架的角节点、连接电动汽车电池箱中挤压件的角节点,白色车身的车架节点、转向柱以及悬架臂和连杆。不过,应该注意的是,轻量化通常发生在一种材料与另一种材料之间(即钢与铝、铝与镁等)。使用相同合金优化部件形状(如使用镁锻件代替镁铸件的情况)并不多见。

镁锻件的未来

镁有潜力在汽车工业中发挥关键作用。位于德国Aalen大学的欧洲镁协(European Research Association Magnetic e.V.)董事总经理Christoph Schendera说:”从我的角度来看,镁是一种被严重低估的材料。镁不仅是铝工业中提高强度、韧性和耐腐蚀性的最重要的合金元素,而且可与铝、高强度钢或纤维增强塑料相结合,成为生产理想轻质结构的重要材料

Schendera补充道,”由于铝和镁的物理和机械材料性能、可加工性和可回收性,铝和镁是现代轻质建筑中理想的材料组合。但我们没有建立相应的镁产业链。镁也没有得到决策者的支持,我们看到了中国正在形成镁垄断。”

目前,对镁有微词的原因很多,不过,本文提到的案例研究表明,对当前面临挑战和困难,同时又把安全性至上的汽车领域,镁的轻量化特性具有巨大的潜力。当前存在的鸡与蛋的情景是,原始设备制造商OEM对镁锻件还未提出更多的要求。因此,市场需要更多的创新和开发镁锻件的解决方案以创造时机,推动应用。然而,目前如此多的镁用于铝和钢的合金化,仅此项领域就应该成为发展镁供应的动力,这也需要为此领域的开发和构建进一步的应用机会。

——本文转自尚镁网

[注:本文部分图片来自互联网!未经授权,不得转载!每天跟着我们读更多的书]

互推传媒文章转载自第三方或本站原创生产,如需转载,请联系版权方授权,如有内容如侵犯了你的权益,请联系我们进行删除!

如若转载,请注明出处:http://www.hfwlcm.com/info/86807.html