汽车高毛利零部件分析:汽车产业链上有长期投资价值的6只股票

作者:潮落竹生

汽车高毛利零部件分析

汽车高毛利率零部件主要包括汽车玻璃、照明设备、发动机、制动系统以及新能源汽车中的动力电池。

关于这些行业拥有高毛利率、重话语权的原因,我们以其龙头企业举例来细说。

整车厂对上游零部件供应商的核心关注点有三个:技术参数,价格,交付能力。所以汽车零部件的护城河主要体现在这三个方面。

1、玻璃

玻璃因为技术难度相对较低,所以如何控制成本以提高价格竞争力,同时保证大重量的交付能力是关键。

福耀玻璃是当之无愧的玻璃龙头,目前福耀的汽车玻璃全球市占率22.5%,国内市占率61.2%。它的商业壁垒可分为三点。

(1)垂直一体化的全产业链带来的成本优势

福耀主要生产汽车玻璃和浮法玻璃,而浮法玻璃主要用于满足自身汽车玻璃原片的需求,占汽车玻璃生产成本的3成以上。公司多年来持续推进产业链垂直整合,至今,公司已拥有福清浮法、重庆万盛、通辽浮法、本溪浮法4大基地10条产线,浮法玻璃自供率已达80-90%。这样的深度垂直一体化整合,在进一步保证玻璃原片质量的同时显著降低了生产成本。

(2)规模效应与资本壁垒

由于玻璃重量大,售价低,运费成本极高,这就决定了汽车玻璃生产商一般都在车厂附近投资建厂,以节省运费,也确保了及时可靠地向主机厂运输汽车玻璃产品。为此,福耀陆续在国内建设了十余个汽车玻璃生产基地,全面辐射附近汽车产业群,生产基地数量远超竞争对手,就近配套的成本优势保障了公司优于同行的高盈利能力。

重资产行业建厂耗资之巨大,大大提高了进入者的门槛,构筑了一定的资本壁垒。

(3)专注汽车玻璃,客户认证周期长

福耀的商业模式很简单,就是专注汽车玻璃,汽玻业务占比近90%,相比之下,竞争对手则显得业务杂乱。

福耀对于汽车玻璃业务的专注带来的盈利能力远高于竞争对手。主要竞争对手旭硝子、板硝子和圣戈班在玻璃生产业务上,营业利润率均在10%以下,而福耀的汽车玻璃毛利率近40%,营业利润率常年在20%以上,远远超过其他厂商。

玻璃公司与其配套客户所签订的框架合同的期限通常涵盖新车型的整个生命周期,一般介于5至10年之间,因此主机厂对供应商进入配套体系的审核非常严格。同时汽车玻璃作为一种安全部件,牵涉全车的安全性能,主机厂对供应商的审核更为谨慎,导致汽车玻璃产品的认证周期较长,进入配套难度较大。一般而言,认证的全过程从第三方认证、汽车主机厂认证、产品招标、设计和测试等程序在内,获得整车配套订单通常需耗时3年左右。只有具备产品品质保证能力、迅速低成本的物流供应体系、同步研发技术水平的汽车玻璃生产商才有机会进入市场,由此形成了巨大的行业壁垒。

2、照明设备

照明设备单车价值量大,运输难度较低,因此各零部件厂竞争的核心在于技术的研发,目前这主要体现于将LED灯智能化应用的能力。

根据中国产业信息网数据,一辆汽车会配置2个前大灯,2个后组合灯,10~15个小灯(含雾灯、阅读灯等等)。前大灯和后组合灯均有氙气、卤素和LED三种配置,前大灯卤素灯单价在200~250元,氙气大灯单价400~500元,LED灯单价1000~1500元。后组合灯卤素类单价200元,氙气类300~400元,LED400~450元。小灯中雾灯单价大约50元,小灯10元。由此可以测算车灯系统的单车价值量在1000~5000元之间。车灯单车价值量大仅次于发动机和变速箱系统,行业空间广阔。

卤素灯虽然占据了市场大部分份额,但在逐年缩减。LED灯凭借更远的射程、更宽的照射范围、寿命长、耗能低、光源体积小等诸多优势渗透率不断提升。同时,LED灯让车灯智能化快速发展,而车灯智能化这一汽车灯具未来技术发展的趋势也是LED车灯渗透率快速提升的重要原因,二者相辅相成。

LED灯在车灯智能化的优势催生了自适应前照灯系统(AFS)和自适应远光系统(ADB)的产生。AFS能够根据车辆的速度、转向盘转角及车辆的前后倾角等信息实时地调整近光灯的照射角度、范围,甚至光照的形状,扩大驾驶员的视野,提升夜晚弯路行车的安全性。ADB是一种智能防眩目远光灯系统,主要由远近光灯自动切换与自适应熄灭技术组成。与AFS系统相比,ADB系统加入了更多的传感器,通过对前方路况更完整的分析,在不对路上其他行驶车辆造成刺眼眩光的前提下,ADB能够提供更好的照明效果。

AFS与ADB的核心技术在于传感器和算法,尤其是ADB,技术壁垒很高,目前主要应用在30万以上的高档车型上,价格昂贵,利润高。

因为车灯制造的技术壁垒较高,因此外资车灯制造企业占据了大部分乘用车配套车灯市场。不过国产企业如星宇股份可自制占卤素灯成本50%的塑料件和占LED灯成本60%的控制器,有望通过较低的采购成本和研发成本进行国产替代。

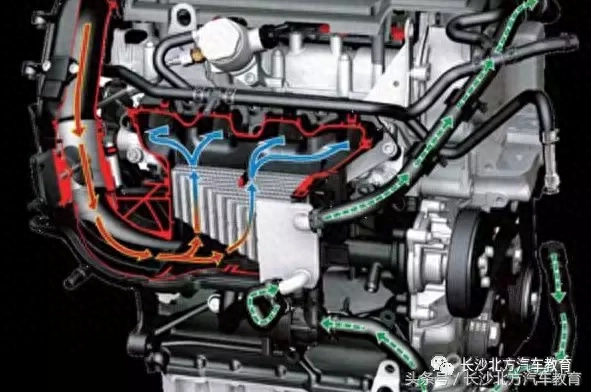

3、发动机

发动机作为汽车的“心脏”,是对工艺、机械要求最高的部分。显然技术壁垒是决定厂商在整车厂话语权的核心。

想要一台发动机发出更大的动力,有两种方法,一种是提高发动机的燃烧效率,让燃料在发动机中更充分的燃烧,使燃料的化学能尽可能多的转化为机械能;另一种是让更多的燃料和空气进入发动机并尽可能充分的燃烧。提高发动机的热效率是很困难的,发动机从诞生那天起,热效率不断提高,直到现在也不过30%多。而让更多的燃料和空气,特别是更多的燃料进入发动机是相对比较容易的,让更多的空气进入相对难一些。所以现在发动机的每一次进步,几乎都是配气机构的改进,让更多的空气进入发动机。

新坐标是A股零部件中毛利率最高的企业,常年高于60%,主营精密冷锻零部件产品,核心产品是汽车发动机配气机构的组成部分气门传动组和气门组。新坐标保持高毛利率的原因可分为三点。

(1)领军冷锻技术,研发实力强

发动机对于工艺的要求很高,尤其是配气系统零件要求精密复杂,冷锻成型相比温锻和热锻成型,此方面更有优势,且利润率高。

冷锻成型工艺所生产的零部件质量稳定、精度高、一致性好,原材料用量较少,随着冷精锻行业的发展和国家节能减排要求的提高,精密冷锻件的应用将越来越广,未来有望在精密零部件上逐步替代一般切削加工工艺。

新坐标掌握多项核心研发技术,拥有境内专利60项,境外专利12项,包括气门锁夹一次成形工艺、气门锁夹模具设计开发技术、液压挺柱和滚轮摇臂的自动装配检测技术、柱状式液压挺柱、带象脚的液压挺柱、发动机用高压油泵滚子挺柱、柴油机滚轮摇臂等多项关键核心技术。

作为零部件加工制造的新坐标,并不像一般制造行业那样研发投入低,反而持续的进行资金和人力投入,研发费用率保持在8%-11%区间,处于行业前10%分位,不断增强以冷精锻技术为核心的,辅以模具工艺、新品拓展的竞争力,经过多年的积累,已经形成了平台型研发能力,而非仅依靠发动机配气机构冷锻件驱动公司未来发展,因此可以预见,在对下游整车厂的话语权会日渐加重。

(2)全产业链控制成本

公司高水平的毛利率很大程度上源自公司对产业链成本的控制和生产的优化。模具方面,公司100%自主研发设计并进行生产,减少了生产投入,降低成本消耗;在前期的投入和技术的领先也使公司拥有多工位冷镦机、压力机等关键生产设备,设备自动化程度高,减少了人工成本;工人方面,新坐标将成本控制作为生产车间日常考核的一个指标,直接与绩效工资挂钩,调动车间人员的积极性。

(3)积极开拓客户和应用领域

新坐标核心产品配套汽车发动机,未来的电动化可能会带来较大影响,而且公司客户中大众系占比近六成,对单一客户依赖程度较高,因此开发新产品、新客户、新应用领域对未来的持续发展尤为重要。

值得庆幸的是,无论传统燃油车还是新能源汽车,都离不开各类金属件,尤其精密金属小件,新坐标擅长的冷锻工艺依然具备较强的品质和成本优势,且我国生产的轿车上的冷锻件重量不足20kg,相当于发达国家的一半,开发潜力依然还很大。不仅是汽车工业,在智能驾驶、白色家电、航空航天等领域,精密冷锻技术都可以开发应用,具备新的市场空间。

4、制动系统

在制动控制的发展中,液压制动是基础,电控制动为主流,线控制动是方向。

(1)行车制动中的电控制动防抱死系统,简称ABS,功能是在汽车刹车时,真空助力器放大踩踏板的作用力,推动主缸活塞制动液被压出,当车轮轮速传感器监测到车轮有抱死的趋势时,ABS-ECU指令进油电磁阀关闭或出油电磁阀打开,分泵压力下降,使车轮不被抱死,处于边滚边滑(滑移率在20%左右)的状态,以保证车轮与地面的附着力在最大值。

而未来要发展的线控制动的EHB、EMB,则去除了真空助力器,取而代之的是EHB ECU和主机或EMB ECU和主机,EMB线控制动更是去除了制动主缸。这样的用电线替代部分制动线路和传动机构的方式是汽车电动化与自动驾驶进步的关键。

(2)驻车制动中,EPB电子驻车制动系统通过内置在其电脑中的纵向加速度传感器来测算坡度,从而可以算出车辆在斜坡上由于重力而产生的下滑力,电脑通过电机对后轮施加制动力来平衡下滑力,使车辆能停在斜坡上;当车辆起步时,电脑通过离合器踏板上的位移传感器以及油门的大小来测算需要施加的制动力,自动计算发动机牵引力的增加,相应的减少制动力,当牵引力足够克服下滑力时,电脑驱动电机解除制动,从而实现车辆顺畅起步。电子驻车制动系统展现给我们的就是取代传统拉杆手刹的电子手刹按钮.,比传统的拉杆手刹更安全,不会因驾驶者的力度而改变制动效果。

由此可以看出有一定技术壁垒,未来专注研发智能化、电动化制动系统零部件的厂商会逐渐占据市场并拥有可观的利润,且在新能源车的趋势下前景十分光明。(亚太股份、万安科技)

5、动力电池

新能源汽车无疑是未来汽车发展的确定性方向,它的动力总成变成电池、电机、电控三电系统,占新能源车成本近50%,其中又以电池为重中之重,占比最高,是新能源整车企业差异化竞争的必然选择,“得动力电池”则意味着赢得了可持续发展和规避同质化竞争的先机条件。

宁德时代是目前动力电池领域的龙头企业。那么他的护城河有哪些呢?可以支撑其长久稳定发展吗?

(1) 技术研发

宁德时代的技术优势明显,在高能量密度电池方面进展迅速,同时不断创新,陆续推出CTP的结构改性方案以及快充、长寿命、自加热等方案。

在三元材料电芯中,宁德时代(CATL)的NCM811电芯平均能量密度可达280Wh/kg以上,远超NCM523电芯的200Wh/kg左右。由于量产811电池的要求高,目前仅有宁德时代等极少数企业实现真正意义上的批量供货。

宁德时代CTP电池包(无模组动力电池包)在2019年9月份正式发布,CTP电池包即电芯直接集成到电池包内,省去了电池模组环节,给电池带来了诸如体积利用率提升15%-20%;零部件数据量减少40%;生产效率提升50%;能量密度等显著提升。传统的电池包能量密度平均为140-150Wh/kg,而CTP电池包能量密度可达到200Wh/kg以上。随着CTP技术新技术的应用,行业格局会进一步集中,头部具备技术垄断的电池企业将进一步和第二梯队拉开身位差距。

除了高能量密度电池和CTP的结构改性方案,在超级快充技术、自加热技术、超长寿命技术等方面,宁德时代支持15分钟充电80%,在15分钟内可将电池温度从-20℃提升到10℃,支持运营车6年60万公里运营,且董事长曾毓群今年6月9日称公司已有能力生产一款寿命达16年、总续航里程达200万公里的电池,均领跑行业,不断改善用户体验。

技术的进步取决于研发团队的优秀。

董事长曾毓群、副董事长黄世霖、副总经理吴凯皆为技术出身,三人均曾在ATL(宁德新能源)研发部门担任职务,在技术开发层面具有深厚积淀。公司核心骨干人员通过员工持股计划合计持股8.32%,使得公司利益与核心人员利益高度一致。

公司研发投入从2016年的11亿元上升到2019年的30亿元,不仅远高于国内竞争对手,也超越了LG化学等国际电池巨头,截止2019年底公司拥有基层研发技术人员5364名,其中博士学历143名、硕士学历1943名。持续的高研发投入和人才引进,短短几年时间,宁德时代已经成功跻身世界动力电池第一梯队行列。

(2)成本与交付能力

动力电池行业属于典型的制造业,原材料成本占比在80%左右。因此降低电池成本与提高交付能力的核心在于产业链布局,即获取上游原材料的成本和原材料供应商的稳定性。

为了保障原材料供应能力,宁德时代在正极、负极、电解液、锂矿、镍矿等方面皆有产能布局,通过合资、参股、设立子公司等形式打通上游的关键原材料供应,并积极参与四大材料相关研发,公司及其子公司在电池材料环节中共有460 项专利,其中正极材料197 项,负极材料75 项,电解液182 项,隔膜6 项。且公司采用“多供应商”模式平衡采购价格,对上游的议价能力强。

总而言之,汽车零部件厂商想要获取高利润,重话语权,无不是在技术研发、成本控制、交付能力上拥有自己的护城河,根据自身行业特点进行战略布局。

[注:本文部分图片来自互联网!未经授权,不得转载!每天跟着我们读更多的书]

互推传媒文章转载自第三方或本站原创生产,如需转载,请联系版权方授权,如有内容如侵犯了你的权益,请联系我们进行删除!

如若转载,请注明出处:http://www.hfwlcm.com/info/273665.html