两位“80后”挑战“卡脖子”技术 研发离子源设备

冀鸣

刘伟基

→中空阴极霍尔离子源

↑聚焦型直流离子源

↑射频离子源

从几十平方米的简陋办公室开始孵化,到今年在产业细分领域占据市场领导地位,博顿光电有限公司(以下简称“博顿光电”)只用了短短4年。博顿光电是两个“80后”一起创办,专门研发真空离子源设备。南都记者从中山市科技局了解到,该技术长期由国外垄断,博顿光电设备研发成功后,填补了国内一项空白。

日前,南都记者来到位于中山火炬开发区的博顿光电有限公司,专访两位创始人。

两位“80后”一拍即合开启创业

博顿光电CTO刘伟基和CEO冀鸣都是80后,原本是大学同学,刘伟基学物理,“动手能力特别强”,冀鸣这样评价刘伟基。2015年,刘伟基萌生了创业的念头——研发真空离子源设备。自动化专业毕业的冀鸣听到这个想法后,一脸茫然。“高端离子源设备能促进光电产业升级,目前在国内是一项‘卡脖子’技术”,刘伟基解释后,冀鸣开始产生兴趣。

真空离子源设备到底是什么?冀鸣向南都记者解释,这个设备是在高真空状态下,通过高压或高频使气体产生电离形成等离子体,然后通过电磁场对等离子进行加速,进而形成有方向和有能量的束流,就是离子束。离子束是目前微纳加工中最精密、最微细的技术手段,可以应用于离子束镀膜、离子束刻蚀等多种超高精度表面处理或结构再造。

离子源技术起源于航空航天用的离子发动机,在卫星、导弹、航天飞船上都会用到。现在这项技术也延伸出现在日常生活的方方面面,“比如生活中常见的手机镜头,里面有很多颗镜片,这些镜片上都有几十上百层的纳米薄膜,才能实现成像、传感等等功能。”冀鸣介绍,再比如现在的5G光通信网络,组成光网络的光纤等设备,需要纳米级精度的光电元器件。

“一个纳米只有一根头发丝直径的六万分之一,这种级别的加工技术必需依赖离子源及其相关设备。”冀鸣介绍,常年以来我国要使用这种设备,只能依靠进口,价格高昂;部分高端设备国外甚至禁运。因此,当刘伟基和冀鸣提出要研发真空离子源设备时,得到极大关注。2016年,这个项目拿下中国创新创业大赛一等奖(广东·中山赛区),在中山市工业研究院免费提供的一个几十平方米的小办公室内,两个人动手开始创业,成立博顿光电。

研发从0开始一度想要放弃

有过创业经历的两人对前路充满信心。但是,真正开始闭门做实验时,才发现困难远远超过他们的想象,这是从0-1的过程。

冀鸣介绍,每一个细小的机械件都不是标准化的,需要特殊定制;选择什么材料能够达到最优效果,需要反复测试;电源需要的是特种电源,调试成什么状态才能成功发射等离子体,需要次次试验摸索……2017年上半年,两个人一度想要放弃。“技术上基本是刘伟基单兵作战,政府支持的第一笔科创资金已经花完了,我们自己投入的资金也快见底。到底要不要坚持?”冀鸣拉着刘伟基认真地谈了一次,“一些核心的小部件已经做出来了,中途放弃太可惜”,最后两个人咬咬牙,决定继续干。

“这时候,我们开始调整产品思路。”冀鸣介绍,一开始研发是瞄准最高端的设备,难度也最大;历经波折后,他们决定稍微降低难度,研发更符合市场需求的设备,同时组建起技术团队。刘伟基继续埋头做研究,冀鸣则开始想办法筹措资金。在大家不断努力下,2017年,这个项目获批中山市科技重大专项,获得点亮资本天使轮投资,随后,离子源产品多项关键部件研发取得突破性进展。

第一代产品出炉拿到航天部门订单

到2018年中,第一代中空阴极霍尔离子源产品完成内部测试。冀鸣笑称,当时特别兴奋,产品经过大半年的迭代和优化后,到2019年初基本达到了可以市场推广的条件。为了加快步伐,博顿的另外两位关键小伙伴也正式加入了,一位是负责营销的赵刚,另一位是负责生产和工艺的易洪波。

2019年5月,在一次国内高级别光学学术会议上,博顿几位伙伴向业内专家和同行介绍了完全自主研发的离子源产品。没想到会议结束后,马上接到了一个电话,对方称急需博顿的离子源产品。后来他们才知道,原来航天部门在当年8月份需要发射一枚高级别卫星,配套企业向国外订购了项目必需的离子源设备,但是因多种因素对方无法如期交货。在这个紧要关头,航天部门和专家正好发现我国已经有公司研发出同类产品,就是位于中山火炬开发区的博顿光电。

接下订单后,一切进展顺利,技术团队协助客户一个星期就完成对超大镜面光学遥感反射镜的镀膜,经过测试符合标准,最终这颗卫星如期发射升空。“这给我们很大的信心。”冀鸣说,有了这样的基础,博顿光电的研发开始加速。

从实验室走向量产跨越技术难关

设备研发成功后,如何实现量产,真正走向市场化,是摆在博顿光电前的又一个难题。“前来订购的客户很多,问题是,没有体系化、完全通过一个个独立环节制作出来的离子源,还没有形成标准化生产。”冀鸣说,这导致产品质量不够稳定,客户经常反馈一些问题。

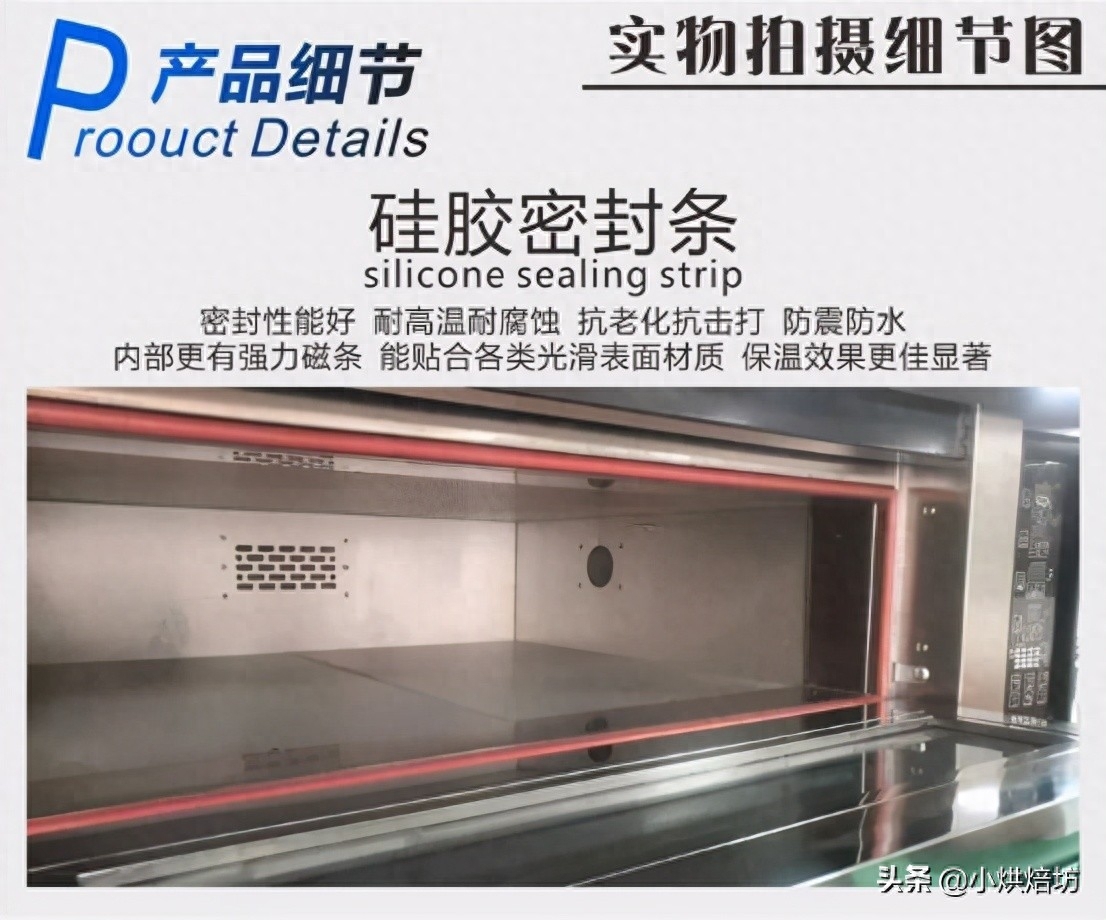

制定产品标准迫在眉睫。于是2020年,博顿光电组建了生产和质量管理团队,苦下功夫,详细制定了产品生产标准,同时产品不断迭代。目前,博顿光电已经针对各类真空装备集成商和光学镀膜加工企业,研发出中空阴极霍尔离子源、射频离子源等多款产品。

除了不断升级和开发离子源产品,博顿光电持续摸索下游的各类应用场景和工艺技术,今年已经开始研发离子束装备整机。截止到目前,博顿光电的订单基本超过了去年全年。

“国内的光学镀膜企业绝大部分都集中在中低端,如果企业花几十万通过离子源升级自己的镀膜设备和工艺,就能去接更高端的订单,企业的利润率也会更高,”冀鸣说,“我们希望,通过这项技术能让国内‘用得上’和‘用得起’高端的光电加工装备,促进传统光电产业的升级,让国内同行可以去争抢长期被国外垄断的市场,让高端光电产品逐渐成为市场的主流。”

对话

南都:真空离子束设备原来是一项“卡脖子”技术,你们创业的初衷是什么?

冀鸣:光学镀膜行业其实是一个古老的行业,原来高端的东西我们只能用国外的,低端的东西依赖落后的工艺扎堆和恶性竞争。但是现在各个领域的产业升级都在加速,从终端市场上的需求开始倒逼产业链上游的升级。由中低端走向高端的强烈趋势下,我们的产品就变成了必需品。

最初我给公司整个产品体系定位要解决两个问题,第一就是让一些军工单位、科研机构能够用得上这种高端设备,因为国外有时会禁运。另外,我们国家现在有几万家做中低端光学加工的企业,但是进口设备价格高,我想让他们用得起。

南都:从2016年算起到现在,用了不足5年时间成功实现市场化,其中有何诀窍?

冀鸣:很多业内的人士觉得我们是一个“奇葩”的存在,不知道怎么突然冒出来这么一家公司,做到了技术革新。

玩“跨界”是我最大的感触。我不是技术出身的,一开始我们的产品定位就是市面上没有的东西,技术出身的人一般只选择在原有基础上进行升级。

另外,在公司产品定位、运作模式、营销方式上,跟业内传统完全不是一个打法。比如,我原来做过IT,我们的产品全部实现物联网化和智能化,所有送到客户手上的设备,只要客户授权,我们都能看到自己设备的具体工作状态,出现问题我们甚至能先于客户发现,及时预警。此外,客户遇到工艺应用难题时,我们可以通过远程为客户做软件升级,让客户更快速地完成工艺调测、拿到更多更优质的订单。还有,对上下游的真诚开放和广泛合作,等等。这些都给行业带来了变化。

采写:南都记者 吕婧

摄影:受访者供图

[注:本文部分图片来自互联网!未经授权,不得转载!每天跟着我们读更多的书]

互推传媒文章转载自第三方或本站原创生产,如需转载,请联系版权方授权,如有内容如侵犯了你的权益,请联系我们进行删除!

如若转载,请注明出处:http://www.hfwlcm.com/info/82566.html